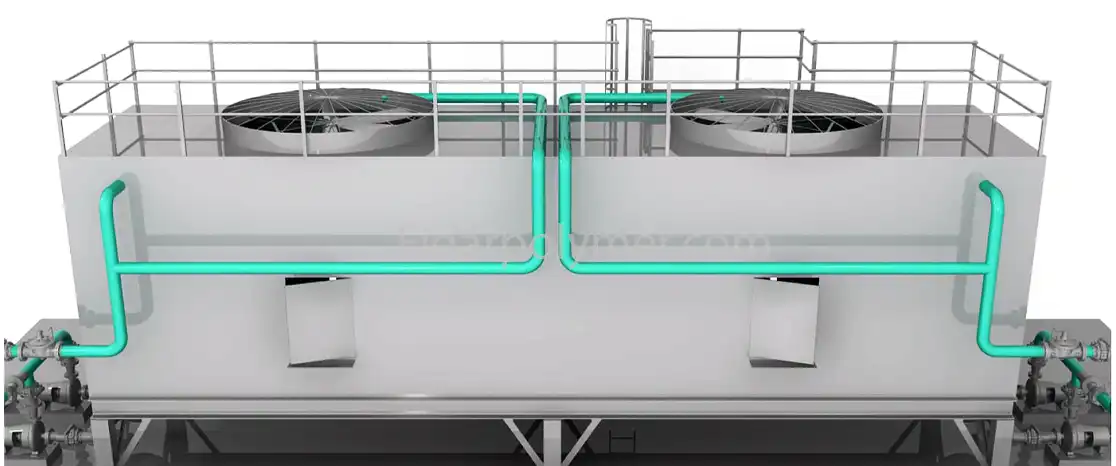

در فرآیند خنکسازی صنعتی، هدف اصلی کولینگ تاور، کاهش دمای آب گرم برگشتی از تجهیزات فرآیندی است. این هدف از طریق تماس مستقیم یا غیرمستقیم میان آب و هوا محقق میشود. هر چه این تماس بهتر و گسترده تر باشد، راندمان تبادل حرارتی افزایش یافته و برج خنک کننده، عملکرد مؤثرتری خواهد داشت. قلب این فرآیند، پکینگها (Fill Media) هستند که با افزایش سطح تماس میان آب و هوا، موجب تبخیر بخشی از آب و در نتیجه خنک شدن جریان میشوند.

در دهههای اخیر، پیشرفتهای مهندسی در طراحی پکینگها به سمت بهینهسازی سطح تماس هوا و آب حرکت کرده است. این بهینهسازی نه تنها به افزایش راندمان خنک سازی کمک میکند، بلکه موجب کاهش مصرف انرژی و افزایش عمر مفید تجهیزات نیز میشود.

در این مقاله، ضمن بررسی اصول علمی و فنی انتقال حرارت و جرم، در پکینگها، به عوامل مؤثر در بهبود سطح تماس، طراحی بهینه و روشهای کاربردی جهت افزایش بازدهی برجهای خنککننده پرداخته میشود.

مفهوم سطح تماس موثر در پکینگ برج خنک کننده

برای درک بهتر بهینهسازی، ابتدا باید بدانیم «سطح تماس مؤثر» چیست. در برج خنک کننده، هر قطره آب در حین عبور از میان پکینگ، با هوای ورودی برخورد میکند. هرچه زمان تماس (Contact Time) و سطح برخورد (Contact Area) بین هوا و آب بیشتر باشد، میزان انتقال حرارت (Heat Transfer) و انتقال جرم (Mass Transfer) افزایش مییابد.

سطح تماس مؤثر تابعی از عوامل زیر است:

- طراحی هندسی پکینگ

- سرعت جریان آب و هوا

- زاویه و نحوه پاشش آب

- جنس و زبری سطح پکینگ

- توزیع یکنواخت سیال در ورودی

اگر هر یک از این عوامل بهینهسازی نشود، تبادل حرارت ناکامل رخ میدهد و در نتیجه دمای خروجی آب بیشتر از حد انتظار خواهد بود.

انواع پکینگ و نقش آنها در بهینه سازی سطح تماس

قبل از بررسی عوامل بهینهسازی، باید با انواع پکینگها و ویژگی عملکردی آنها آشنا شویم. هر نوع پکینگ برج خنک کننده دارای طراحی خاصی است که بر نحوه پخش و تماس آب و هوا اثر میگذارد.

۱. پکینگ فیلمی

در این نوع، آب به صورت لایه ای نازک بر روی ورقهای PVC یا PP جریان مییابد. طراحی موج دار این ورقها سبب افزایش سطح تبخیر میشود. پکینگ فیلمی بیشترین راندمان تبادل حرارتی را دارد اما به دلیل فاصله کم بین ورقها، نسبت به رسوب و گرفتگی حساس است.

۲. پکینگ اسپلش

در پکینگ اسپلش، آب در برخورد با شبکههای توری یا بلوکی، به قطرات ریزتر تقسیم میشود و تماس مکرر بین هوا و آب صورت میگیرد. این نوع پکینگ در محیطهای دارای آب با سختی بالا و آلودگی بیشتر، دوام بالاتری دارد.

۳. پکینگ مدیا ثابت

پکینگ مدیا ثابت بیشتر در سیستمهای تصفیه فاضلاب استفاده میشود، اما طراحی آن برای برخی از برجهای خنککننده مدار بسته نیز قابل تطبیق است. این نوع پکینگ معمولاً از جنس پلی پروپیلن (PP) ساخته میشود و سطح تماس را با چیدمان منظم مدیاهای استوانهای افزایش میدهد.

هر سه نوع پکینگ، در صورت طراحی اصولی و نصب صحیح، میتوانند سطح تماس مطلوبی را ایجاد کنند. انتخاب میان آنها باید براساس شرایط آب، نوع برج، دمای ورودی و نیاز بهره برداری انجام گیرد.

پارامترهای مؤثر در بهینه سازی سطح تماس هوا و آب

برای افزایش راندمان خنکسازی، باید تمام متغیرهایی که بر کیفیت تماس تأثیر میگذارند، به صورت هماهنگ تنظیم شوند.

پیش از ورود به لیست عوامل، لازم است بدانیم که عملکرد پکینگ نتیجهی ترکیب سه پدیدهی فیزیکی است:

۱. توزیع آب بر سطح پکینگ

۲. عبور هوا از میان فضاهای خالی پکینگ

۳. تبادل حرارتی بین فیلم نازک آب و جریان هوا

بنابراین، تغییر در هرکدام از این سه پارامتر میتواند کل فرآیند را بهبود یا تضعیف کند.

عوامل کلیدی شامل موارد زیر هستند:

- جنس پکینگ: مواد با ضریب هدایت حرارتی بالا (مثل PVC) تبادل حرارتی را تسهیل میکنند.

- زاویه و شکل هندسی: طراحی موجدار یا لانهزنبوری باعث افزایش سطح مؤثر و ایجاد تلاطم در جریان آب میشود.

- سرعت جریان هوا: افزایش بیش از حد سرعت ممکن است تماس را کاهش دهد؛ سرعت بهینه باید توسط طراح برج تعیین شود.

- سیستم پاشش آب: استفاده از نازلهای با الگوی مخروطی، توزیع آب را یکنواختتر میکند.

- وجود قطره گیر برج خنک کننده: جلوگیری از خروج قطرات آب و بازگشت مجدد آنها به پکینگ، موجب افزایش تماس میشود.

تأثیر طراحی هندسی پکینگ

طراحی هندسی پکینگ، مهمترین عامل در تعیین سطح تماس است. پکینگهای موجدار، سلولی یا لایهای هر یک مسیر جریان هوا را به صورت خاصی هدایت میکنند.

پیش از بررسی انواع طراحی، باید توجه کرد که هدف اصلی پکینگ، افزایش زمان اقامت آب (Residence Time) و ایجاد اختلاط بیشتر بین جریانها است.

چند طراحی رایج در بازار عبارتاند از:

- پکینگ لانه زنبوری: دارای ساختار ششضلعی برای افزایش تراکم سطح تماس.

- پکینگ کراس فلو (Cross Flow): جریان متقاطع هوا و آب با کاهش افت فشار.

- پکینگ کانتر فلو (Counter Flow): هوا از پایین و آب از بالا عبور کرده و بیشترین تبادل را ایجاد میکند.

شرکت فیدار پلیمر کیان مهر تولید کننده انواع این پکینگ ها میباشد.

نقش نازلها و قطره گیر در افزایش سطح تماس

در برج خنککننده، نازلها وظیفه توزیع یکنواخت آب بر سطح پکینگ را دارند. چنانچه نازلها بهدرستی انتخاب یا تنظیم نشوند، آب فقط به یکسری از بخشهای پکینگ میرسد و بخشهای دیگر خشک میمانند.

قبل از بررسی اجزای مرتبط، باید یادآور شد که عملکرد صحیح نازلها و قطره گیر برج خنک کننده ارتباط مستقیمی با راندمان کلی سیستم دارد.

نقش اجزای کلیدی در این بخش عبارت است از:

- نازل مخروطی: پاشش یکنواخت در محدوده وسیع.

- نازل اسپری: مناسب برای فشار بالاتر و برجهای با ارتفاع کم.

- قطرهگیر (الیمیناتور برج خنک کننده): جلوگیری از خروج قطرات ریز و بازگشت آنها برای افزایش بازدهی آبی.

بهینهسازی این دو بخش، موجب میشود آب در تمام نقاط پکینگ توزیع شده و هوای عبوری از هر بخش بتواند حداکثر تبادل را انجام دهد.

تأثیر جنس و بافت سطح پکینگ

نوع ماده اولیه و زبری سطح داخلی پکینگ نیز بر شکل گیری فیلم آب تأثیر دارد. پکینگهایی با سطح صاف ممکن است باعث لغزش سریع آب شوند، در حالی که پکینگهایی با زبری کنترل شده، موجب ماندگاری بیشتر آب و تبخیر مؤثرتر میگردند.

پیش از معرفی جنسها، باید بدانیم که انتخاب جنس آن، باید براساس شرایط محیطی، دمای کاری، و ترکیب شیمیایی آب صورت گیرد.

مواد متداول در تولید پکینگ:

- PVC: ضریب انتقال حرارت بالا، قیمت مناسب، اما حساس به حرارت زیاد.

- PP: مقاومت بالا در برابر دما و ارتعاش، عمر طولانیتر در شرایط سخت.

- فایبرگلاس: مناسب برای محیطهای خورنده و صنایع سنگین.

شرکت فیدار پلیمر کیان مهر هر دو جنس پکینگ pp و پکینگ pvc را تولید میکند.

تأثیر نگهداری بر بهینه سازی سطح تماس

حتی بهترین طراحیها هم در صورت عدم نگهداری اصولی، راندمان خود را از دست میدهند. رسوبات آهکی، جلبکها و ذرات معلق به مرور زمان باعث انسداد کانالهای جریان در پکینگهای برج خنک کننده میشوند.

قبل از مرور اقدامات لازم، باید تأکید کرد که پاکیزگی سطح پکینگ، مستقیماً با سطح تماس مؤثر ارتباط دارد.

اقدامات کلیدی نگهداری شامل موارد زیر است:

- شستوشوی دورهای پکینگها با اسید ملایم یا شوینده مجاز.

- بررسی نازلها برای جلوگیری از گرفتگی.

- بازبینی فصلی قطعات برج خنک کننده برای تشخیص ارتعاش یا شکستگی.

- تعویض پکینگهای فرسوده با نمونههای جدید PP یا PVC.

اهمیت طراحی مهندسی و تحلیل CFD

امروزه طراحی پکینگها بدون استفاده از تحلیلهای CFD تقریباً غیرممکن است. این تحلیلها جریان سه بعدی آب و هوا را شبیهدسازی کرده و نقاط با تماس ضعیف را شناسایی میکنند.

با استفاده از نتایج این تحلیلها، تولیدکنندگان میتوانند هندسه پکینگ را اصلاح و مسیر عبور سیال را بهینه کنند. در نتیجه، راندمان حرارتی افزایش یافته و مصرف انرژی فن کاهش مییابد.

نتیجهگیری

بهینهسازی سطح تماس هوا و آب در پکینگ کولینگ تاور یکی از مؤثرترین روشها برای افزایش بازدهی برج خنککننده است. عواملی مانند طراحی هندسی، جنس پکینگ، سیستم پاشش آب، وجود قطرهگیر و نگهداری منظم، همگی در این فرآیند نقش دارند.

استفاده از پکینگهای با کیفیت بالا مانند پکینگهای تولیدی فیدار پلیمر کیان مهر، نه تنها موجب افزایش راندمان تبخیر و کاهش مصرف آب میشود، بلکه استحکام مکانیکی برج را در برابر ارتعاشات و شرایط محیطی دشوار تضمین میکند.

در نهایت، ترکیب دانش طراحی، انتخاب صحیح جنس، و اجرای نگهداری دقیق میتواند عملکرد سیستم خنکسازی را تا بالاترین درصدها بهبود دهد و عمر قطعات برج خنک کننده را افزایش دهد.

سوالات متداول

۱. چگونه میتوان فهمید سطح تماس پکینگ بهینه نیست؟

افزایش دمای آب خروجی، مصرف بالای انرژی فن و تشکیل نقاط خشک در پکینگ از نشانههای کاهش سطح تماس مؤثر هستند.

۲. کدام نوع پکینگ برای بهینهسازی تماس در آبهای سخت مناسبتر است؟

پکینگ اسپلش از جنس PP، بهترین گزینه برای آبهای دارای رسوب و سختی بالاست، زیرا ساختار باز و مقاومی دارد.

۳. آیا تمیزکاری منظم میتواند سطح تماس را به حالت اولیه بازگرداند؟

بله، شستوشوی دورهای با مواد مجاز، رسوبات و لایههای آلاینده را حذف کرده و باعث افزایش راندمان تبخیر و تماس هوا و آب میشود.