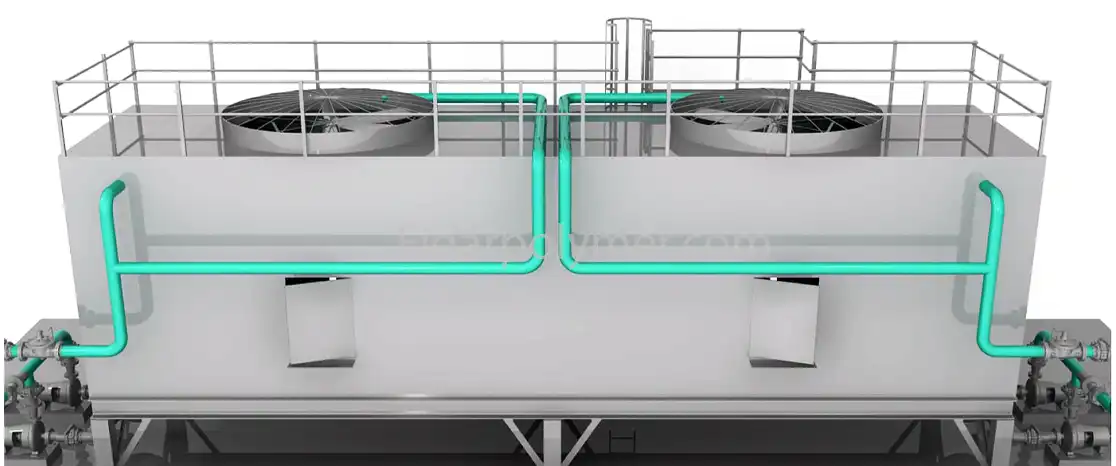

در طراحی و بهرهبرداری از برج خنک کننده، یکی از فاکتورهای کلیدی که مستقیماً بر عملکرد حرارتی و بهرهوری سیستم تأثیر میگذارد، ضخامت پکینگ است. پکینگ به عنوان قلب برج خنککننده، سطح تماس بین آب و هوا را افزایش داده و باعث تسهیل در تبادل حرارت و تبخیر میشود. اما نکتهای که بسیاری از کاربران از آن غافل میشوند، این است که ضخامت بیش از حد یا کمتر از حد بهینهی پکینگ میتواند منجر به کاهش راندمان، افزایش مصرف انرژی و حتی خرابی قطعات دیگر برج شود.

در این مقاله، ضمن بررسی اصول انتخاب ضخامت مناسب پکینگ، تأثیر آن بر عملکرد حرارتی، جریان هوا، و راندمان خنکسازی را بررسی میکنیم. همچنین نقش پکینگ برج خنک کننده در طراحی مدرن، جنسهای مختلف مانند PVC و PP و اهمیت انتخاب صحیح توسط برندهای معتبر نظیر فیدار پلیمر کیان مهر را نیز تحلیل خواهیم کرد.

اهمیت ضخامت پکینگ در عملکرد برج خنککننده

پکینگها به گونهای طراحی میشوند که با افزایش سطح تماس آب و هوا، تبخیر و خنکسازی را بهینه کنند. ضخامت پکینگ در این میان نقشی حیاتی دارد، زیرا هرچه ضخامت بیشتر باشد، مسیر حرکت هوا طولانیتر شده و تماس حرارتی افزایش مییابد، اما از طرف دیگر افت فشار نیز بالا میرود.

در مقابل، پکینگهای نازکتر عبور هوا را تسهیل میکنند ولی زمان تماس و تبخیر کاهش مییابد. بنابراین انتخاب ضخامت بهینه بین این دو حالت، کلید دستیابی به راندمان بالا و مصرف انرژی بهینه است.

به طور کلی، ضخامت پکینگها در برجهای خنککننده از ۰.۲۵ تا ۰.۶ میلیمتر متغیر است و انتخاب مناسب آن باید بر اساس نوع برج (مدار باز یا بسته)، دمای محیط، کیفیت آب و سرعت جریان هوا انجام گیرد.

تأثیر ضخامت بر تبادل حرارت و افت فشار

ضخامت پکینگ تأثیر مستقیم بر سه پارامتر اساسی دارد: تبادل حرارتی، افت فشار، و مصرف انرژی.

قبل از پرداختن به جزئیات، باید توجه داشت که طراحی داخلی پکینگ – اعم از موج، زاویه جریان و سطح تماس – با ضخامت آن ارتباط مستقیمی دارد. به عبارت دیگر، پکینگی با ضخامت بیشتر، معمولاً دارای مسیرهای هوای پیچیدهتری است که تبادل حرارتی را افزایش میدهد اما افت فشار را نیز زیاد میکند.

اثرات اصلی ضخامت بر عملکرد حرارتی:

- افزایش ضخامت منجر به افزایش راندمان حرارتی میشود زیرا زمان تماس آب و هوا بیشتر است.

- در ضخامتهای بالا، افت فشار هوا افزایش یافته و عملکرد فنها تحت تأثیر قرار میگیرد.

- ضخامت کم، عبور جریان هوا را آسانتر میکند اما باعث کاهش تبخیر و سطح تماس میشود.

- پکینگ ضخیمتر برای سیستمهایی با جریان آب بالا مناسبتر است، در حالی که پکینگ نازک برای سیستمهای سبک و کمدبی بهتر عمل میکند.

در طراحیهای صنعتی، استفاده از قطعات برج خنک کننده با ضخامت بهینه و جنس مقاوم مانند PVC و PP بهترین نتیجه را در بازدهی حرارتی و صرفهجویی انرژی دارد.

نقش جنس پکینگ در انتخاب ضخامت

قبل از معرفی تفاوتها، باید بدانیم که جنس پکینگ علاوه بر مقاومت مکانیکی، بر چسبندگی رسوبات و نحوه توزیع آب نیز اثر میگذارد. بنابراین در تعیین ضخامت، نوع ماده اولیه اهمیت زیادی دارد.

توضیح کلی در مورد مواد اولیه پکینگ:

- پکینگ PVC: رایجترین نوع در برجهای خنککننده است. این جنس سبک، مقاوم در برابر خوردگی و با قابلیت انتقال حرارت بالا است. پکینگهای PVC معمولاً در ضخامتهای کمتر استفاده میشوند زیرا تبادل حرارتی بهتری دارند.

- پکینگ PP: یا پلیپروپیلن، گزینهای مقاومتر برای محیطهای شیمیایی و دمای بالا است. این نوع پکینگ اغلب با ضخامت بیشتر تولید میشود تا دوام و پایداری مکانیکی بهتری داشته باشد.

بنابراین در محیطهای آلوده یا صنعتی، انتخاب پکینگ مدیا ثابت از جنس PP با ضخامت بالا میتواند گزینهای ایدهآل برای افزایش عمر مفید سیستم باشد.

تأثیر ضخامت بر انواع مختلف پکینگها

در برجهای خنککننده از انواع مختلف پکینگ استفاده میشود. هر نوع ساختار خاص خود را دارد که در عملکرد حرارتی و جریان هوا اثرگذار است.

۱. پکینگ فیلمی

پکینگهای فیلمی دارای صفحات نازک و موجدار هستند که آب به صورت لایهای روی آنها حرکت میکند.

افزایش ضخامت در این مدل باعث بهبود تبخیر میشود اما در عین حال افت فشار نیز بالا میرود. برای برجهای با جریان هوای متوسط، ضخامت بین ۰.۳ تا ۰.۴ میلیمتر مناسب است.

۲. پکینگ اسپلش

این مدل بر اساس پاشش آب به شکل قطرات طراحی شده است.

ضخامت در این مدل تأثیر کمتری بر راندمان دارد زیرا عملکرد آن بر اساس برخورد قطرات با سطح صورت میگیرد. با این حال، ضخامت زیاد باعث افزایش مقاومت مکانیکی و کاهش احتمال شکستگی میشود.

۳. پکینگ مدیا ثابت

در پکینگ مدیا ثابت ضخامت بیشتر منجر به مقاومت بالا در برابر آلودگی و رسوب میشود. این نوع پکینگ برای سیستمهای تصفیه و صنایع پتروشیمی که دمای بالا دارند مناسب است.

بنابراین انتخاب ضخامت در هر نوع از پکینگ باید بر اساس نوع برج، شرایط محیطی و هدف استفاده (خنکسازی، تصفیه یا فرایند صنعتی) انجام شود.

رابطه ضخامت با تمیزی سطح پکینگ

ضخامت تنها عامل انتقال حرارت نیست؛ بلکه در پاکماندن سطح نیز نقش دارد. پکینگهای نازکتر به دلیل سطح صافتر، کمتر مستعد تجمع رسوب هستند، اما ممکن است در اثر ضربه یا شوک حرارتی آسیب ببینند.

در مقابل، پکینگهای ضخیمتر دیرتر دچار تغییر شکل میشوند اما به دلیل ساختار متراکم، آلودگی و گردوغبار در آنها بیشتر جمع میشود. به همین دلیل، تمیزکاری دورهای و استفاده از قطره گیر کولینگ تاور برای جلوگیری از ورود ذرات آب و آلودگی اهمیت بالایی دارد.

برندهایی مانند فیدار پلیمر کیان مهر با طراحی پکینگهای مقاوم و سطح صاف، توانستهاند تعادل مناسبی بین ضخامت، دوام و قابلیت تمیزکاری ایجاد کنند.

اثر ضخامت بر طول عمر پکینگ

هرچه ضخامت بیشتر باشد، پکینگ مقاومت مکانیکی بیشتری در برابر فشار، جریان شدید آب و شوک حرارتی دارد.

در مناطق گرم و خشک که تبخیر بالا و رسوب زیاد است، انتخاب پکینگهای ضخیمتر از جنس PP یا پکینگ اسپلش برج خنک کننده عمر مفید سیستم را افزایش میدهد.

در مقابل، در محیطهای مرطوب و شهری که آلودگی هوا کمتر است، استفاده از پکینگهای سبکتر و نازکتر (PVC) میتواند راندمان حرارتی بیشتری ارائه دهد.

نقش سایر اجزای برج در بهینهسازی ضخامت پکینگ

قبل از معرفی این اجزا، باید در نظر داشت که ضخامت پکینگ به تنهایی تعیینکننده راندمان نیست، بلکه هماهنگی با سایر قطعات برج خنک کننده اهمیت دارد.

اجزای مؤثر در هماهنگی با ضخامت پکینگ:

- الیمیناتور برج خنک کننده: وظیفه جلوگیری از خروج قطرات آب را دارد و به کاهش آلودگی سطح پکینگ کمک میکند.

- فن و موتور برج: انتخاب ظرفیت مناسب فن متناسب با افت فشار ناشی از ضخامت پکینگ بسیار حیاتی است.

- قطره گیر برج خنک کننده: با کنترل جریان بخار و ذرات، از تجمع آلودگی روی پکینگ جلوگیری میکند.

در مجموع، سیستم بهینه زمانی حاصل میشود که طراحی ضخامت پکینگ، ظرفیت هوا و توزیع آب همگی با هم متناسب باشند.

نکات کلیدی در انتخاب ضخامت مناسب پکینگ

قبل از ارائه فهرست نکات، باید بدانیم که ضخامت ایدهآل هیچگاه مقدار ثابتی ندارد بلکه به شرایط کاری، نوع برج و کیفیت آب بستگی دارد. در طراحی صنعتی، مهندسان معمولاً از تجربه و آزمایش برای یافتن مقدار بهینه استفاده میکنند.

نکات مهم در انتخاب ضخامت مناسب:

- بررسی نوع برج (مدار باز یا بسته)

- تعیین کیفیت آب در گردش (سختی، رسوبات، آلودگی)

- میزان جریان هوای عبوری و ظرفیت فن

- انتخاب جنس مناسب PVC برای تبادل حرارت بهتر، PP برای مقاومت بیشتر

- در نظر گرفتن شرایط اقلیمی منطقه (گرم، مرطوب یا خشک)

- همکاری با تولیدکنندگان معتبر مانند فیدار پلیمر کیان مهر برای طراحی اختصاصی

نتیجهگیری

ضخامت پکینگ، پارامتری کلیدی در طراحی و بهرهبرداری از برجهای خنککننده است. انتخاب نادرست میتواند منجر به افت راندمان، افزایش مصرف انرژی و کاهش طول عمر قطعات شود.

برای دستیابی به عملکرد پایدار، باید بین تبادل حرارتی، افت فشار و دوام مکانیکی تعادل برقرار کرد. در این میان، همکاری با برندهای تخصصی مانند فیدار پلیمر کیان مهر و استفاده از پکینگ کولینگ تاور، پکینگ مدیا ثابت و سایر قطعات برج خنک کننده با طراحی مهندسیشده، بهترین راهکار برای افزایش راندمان حرارتی و صرفهجویی اقتصادی است.

سوالات متداول

۱. ضخامت استاندارد پکینگ برج خنککننده چقدر است؟

ضخامت پکینگها معمولاً بین ۰.۲۵ تا ۰.۶ میلیمتر است، اما انتخاب دقیق آن به نوع برج، دمای آب و کیفیت جریان هوا بستگی دارد.

۲. آیا پکینگ ضخیمتر همیشه بهتر است؟

خیر، پکینگ ضخیمتر دوام بیشتری دارد ولی ممکن است باعث افت فشار و کاهش جریان هوا شود. در نتیجه، راندمان تبخیر ممکن است افت کند.

۳. کدام جنس برای پکینگ ضخیمتر مناسبتر است؟

پکینگ PP و پکینگ اسپلش برای ضخامتهای بالا مناسبترند زیرا مقاومت حرارتی و مکانیکی بیشتری دارند. در حالی که پکینگهای PVC برای راندمان حرارتی بهتر در ضخامت پایینتر توصیه میشوند.